Erfolgreiches Total Productive Maintenance

Erfolgreiche Produktionsunternehmen fassen Instandhaltung nicht mehr nur als einen reinen Kostenfaktor auf, sondern vielmehr als wichtigen Baustein für eine effizientere Wertschöpfung. Ganzheitliches Anlagenmanagement nach dem Total Productive Maintenance-Ansatz (TPM) verbindet Produktions- mit Instandhaltungstätigkeiten, um unerwartete Ausfälle zu reduzieren aber gleichzeitig die Produktivität kontinuierlich zu verbessern. Die beste Maßnahme ist allerdings nur so gut, wie die Mitarbeiter, die sie in ihrem Arbeitsalltag integrieren können. Mit loop unterstützen Sie den zentralen Erfolgsfaktor Mensch an den Anlagen mit System, so dass Sie Ihre TPM-Ziele auch wirklich erreichen können.

Das Problem

Insbesondere in Unternehmen mit hohem Effizienzdruck ist TPM für die einzelnen Mitarbeitenden sehr herausfordernd. Einerseits betreuen Anlagenbediener wechselnd mehrere Maschinen zeitgleich, andererseits sind sie neben den Produktionsaufgaben nun zusätzlich verantwortlich für die regelmäßig durchzuführenden Pflege-, Wartungs- und Reparaturtätigkeiten. Da viele Anlagen in den Produktionsstätten echte Spezialanfertigungen sind, ist viel Know-How und Expertenwissen notwendig, um die Aufgaben korrekt und regelmäßig durchzuführen. Weiterhin muss das Melden der einzelnen TPM-Tätigkeiten und das etwaige Dokumentieren von Mängeln unterbrechungsfrei in den Arbeitsprozess integriert werden, damit Stillstandzeiten, auch in der geplanten Instandhaltung, von möglichst kurzer Dauer sind, mit dem Ziel, dass die Produktion weiterlaufen kann.

Am besten so, dass es der Produktionsleitung und der Instandhaltung erlaubt, einen korrekten Überblick zum aktuellen Stand der Prüfaufgaben zu erhalten, detaillierte Datenanalysen durchführen und TPM-Aufgaben im Falle des Falles anpassen zu können.

Am besten so, dass es der Produktionsleitung und Instandhaltung erlaubt, einen korrekten Überblick zum aktuellen Stand der Prüfaufgaben zu erhalten, detaillierte Datenanalysen durchzuführen und TPM-Aufgaben im Falle des Falles anpassen zu können - ganz im Sinne von Lean Production und Industrie 4.0

Die Lösung

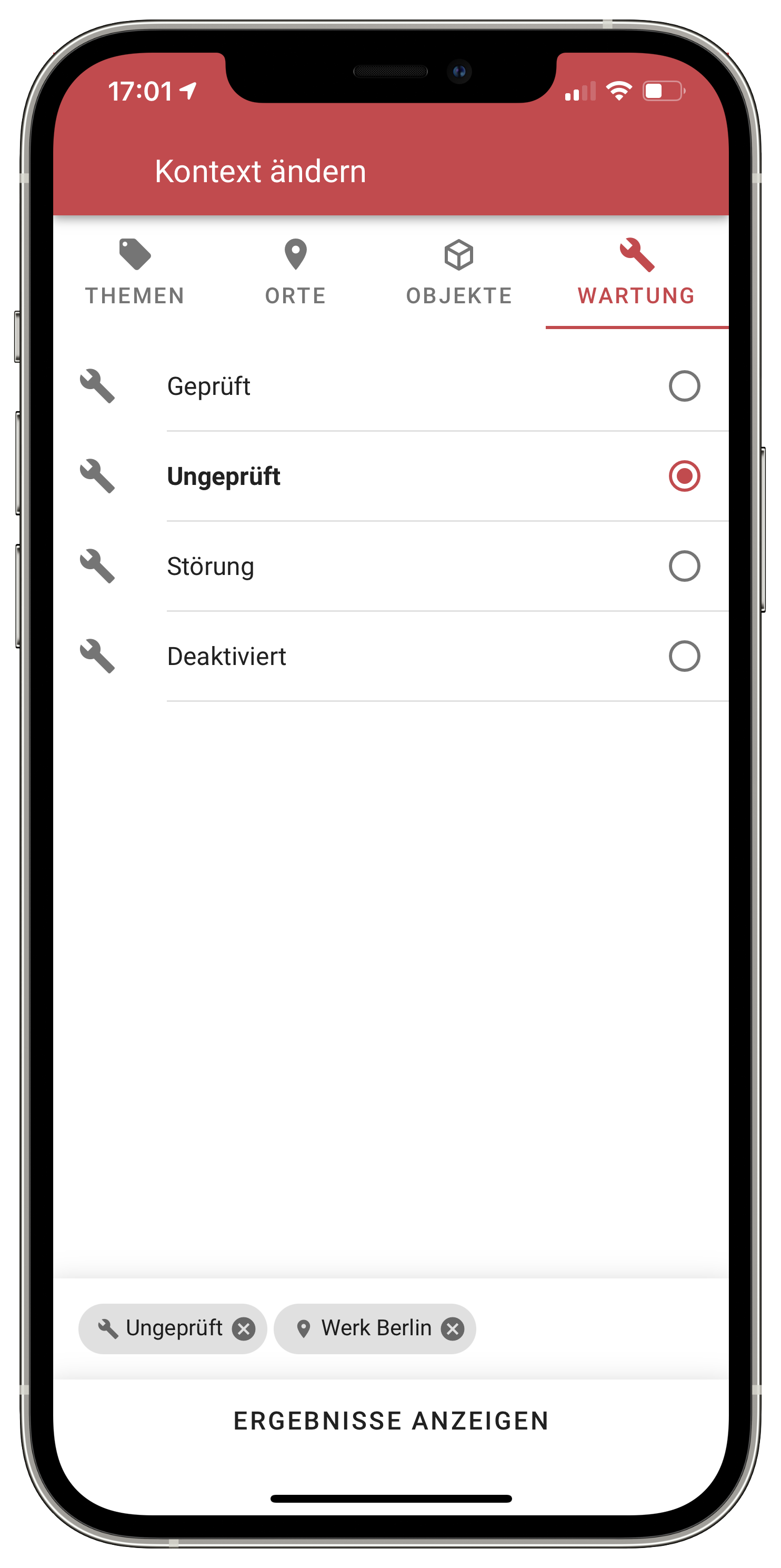

Die einzigartige Kontext-Technologie von loop sorgt dafür, dass die Bediener jederzeit passenden Zugriff auf die von Ihnen definierten relevanten Prüfmaßnahmen der Anlage haben. Der Scan eines Markers oder schlicht der Aufenthalt in der Nähe einer Anlage genügt, dass im Knowledge Feed von loop direkt auf alle relevanten Total-Productive-Maintenance-Aufgaben zugegriffen werden kann.

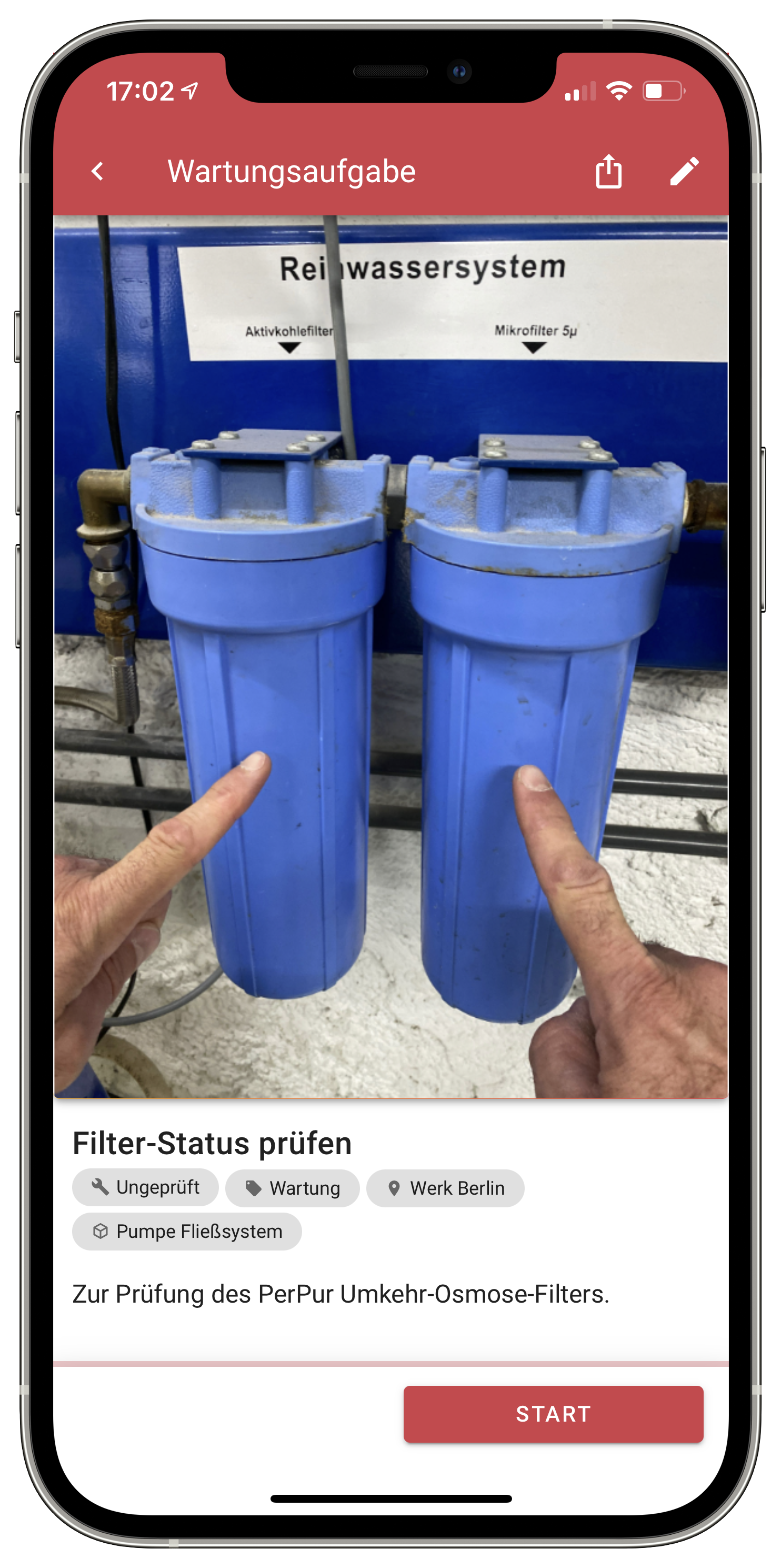

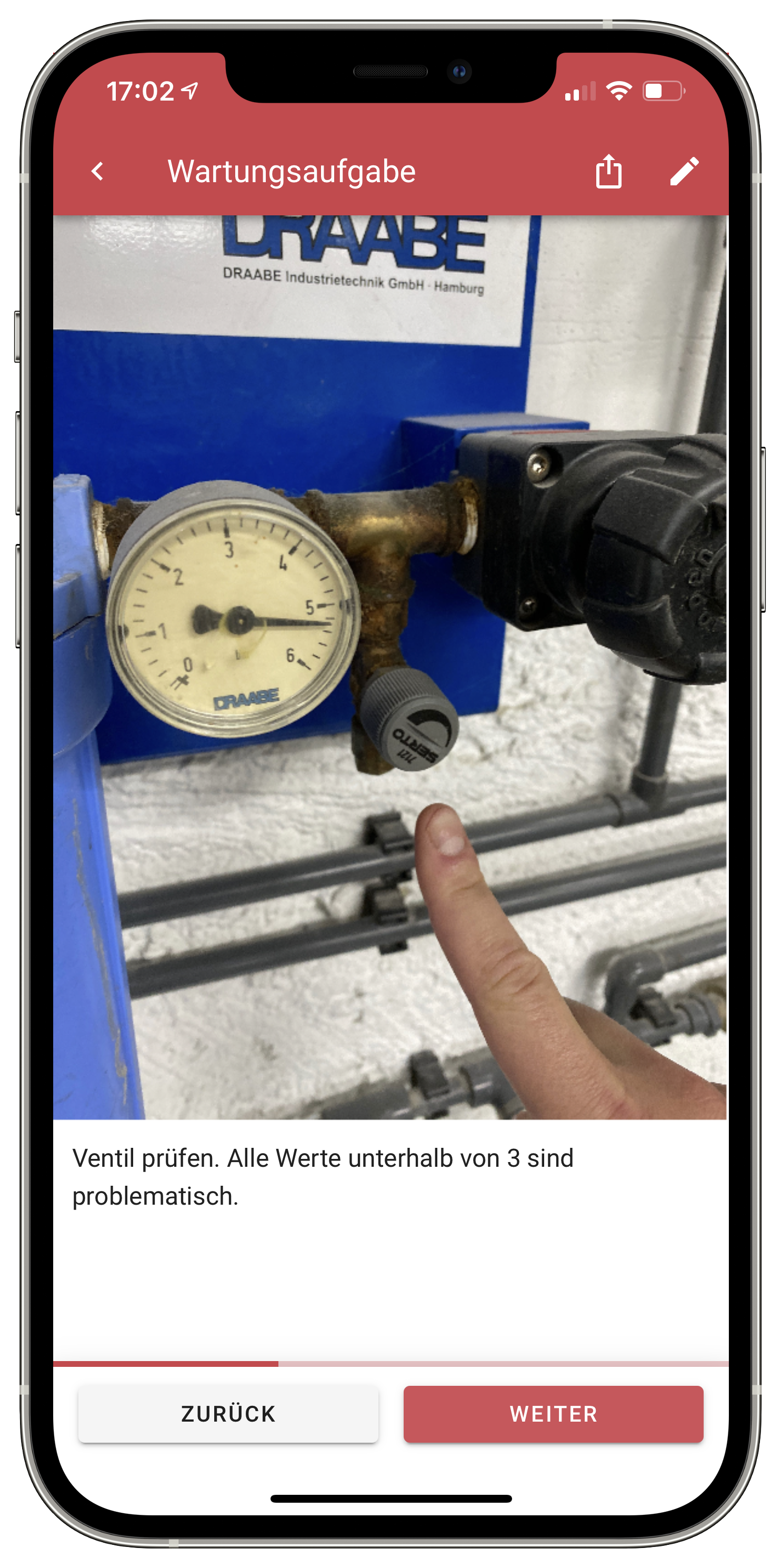

Die Aufgaben enthalten neben detaillierten Tätigkeitsbeschreibungen auch Videos, mit denen die korrekte und vor allem einfach nachvollziehbare Durchführung der Prüfungen sichergestellt wird. Wiederkehrende Aufgaben werden zu Beginn der jeweiligen Schicht automatisch zugewiesen, so dass ein kontinuierlicher TPM-Prozess gewährleistet ist.

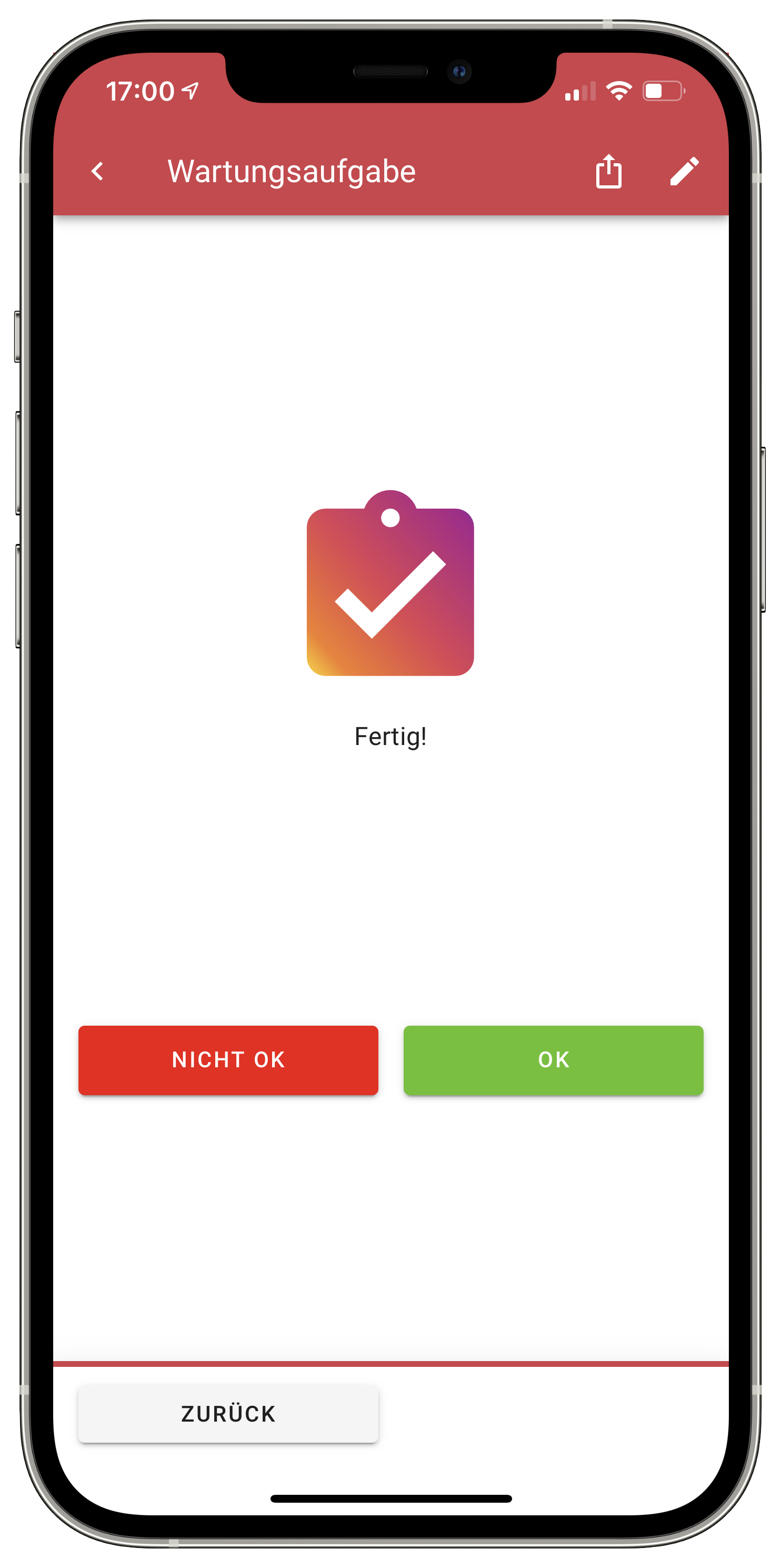

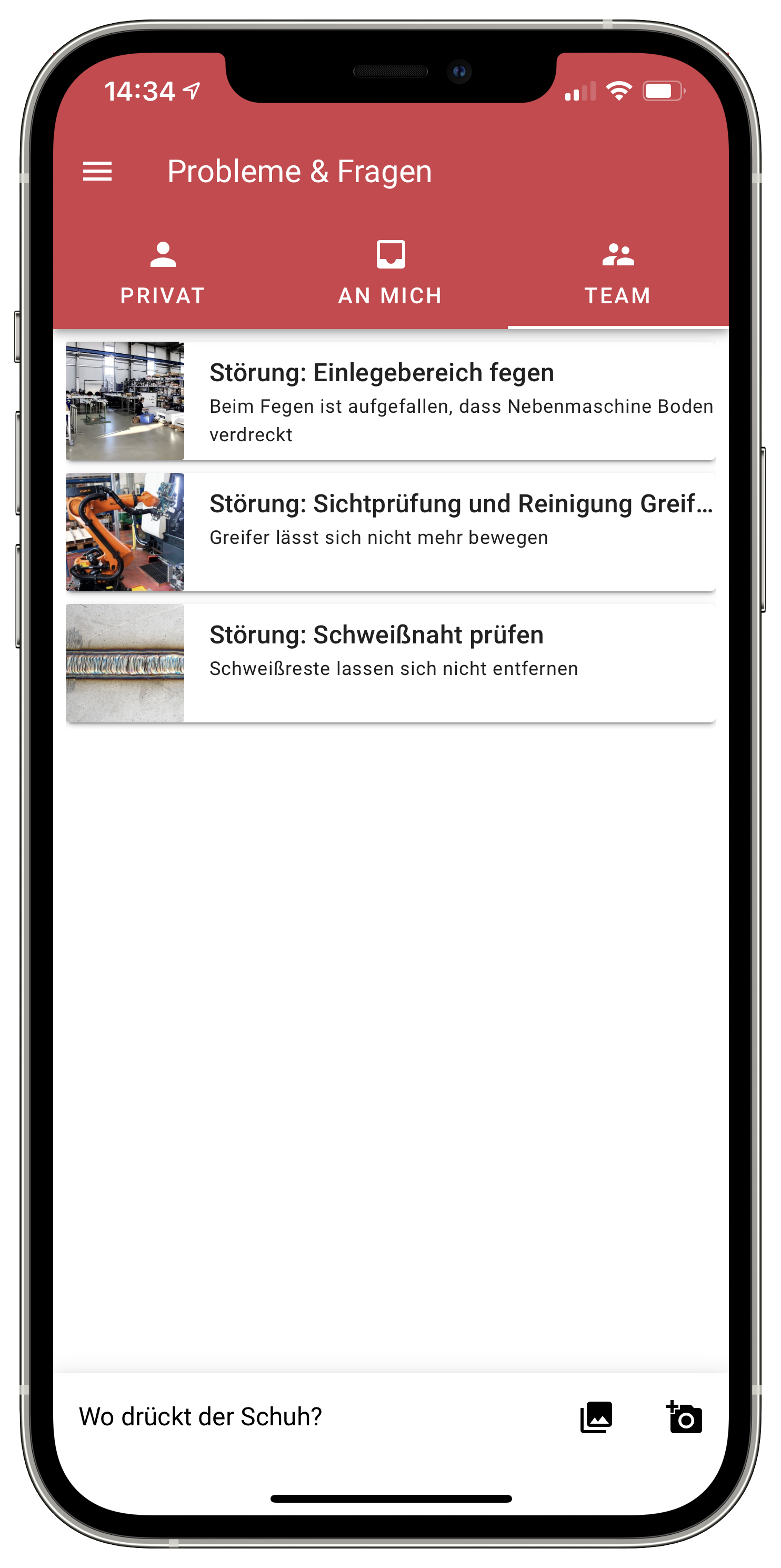

Nach Durchführung der Aufgaben werden TPM-Aufgaben direkt in loop als erledigt markiert. Die Dokumentation auftretender Mängel erfolgt mit einer kurzen Beschreibung, einem Foto oder Video. Per Knopfdruck werden die Ergebnisse an das zentrale Instandhaltungsmanagement weitergegeben. Häuft sich etwa eine Fehlermeldung, so kann Sie in die autonome Wartung aufgenommen werden.

Mit loop wird so der zeitliche Bedarf des gesamten Prüfvorgangs für die Bediener pro Anlage auf ein Minimum reduziert. Die immer nachvollziehbare Aufgabenbeschreibung zusammen mit der einfachen Benutzerführung maximiert zudem TPM-Prozesssicherheit und Arbeitsqualität. Die Umsetzung des Konzepts Lean wird mit Hilfe der relevanten Information unterstützt.

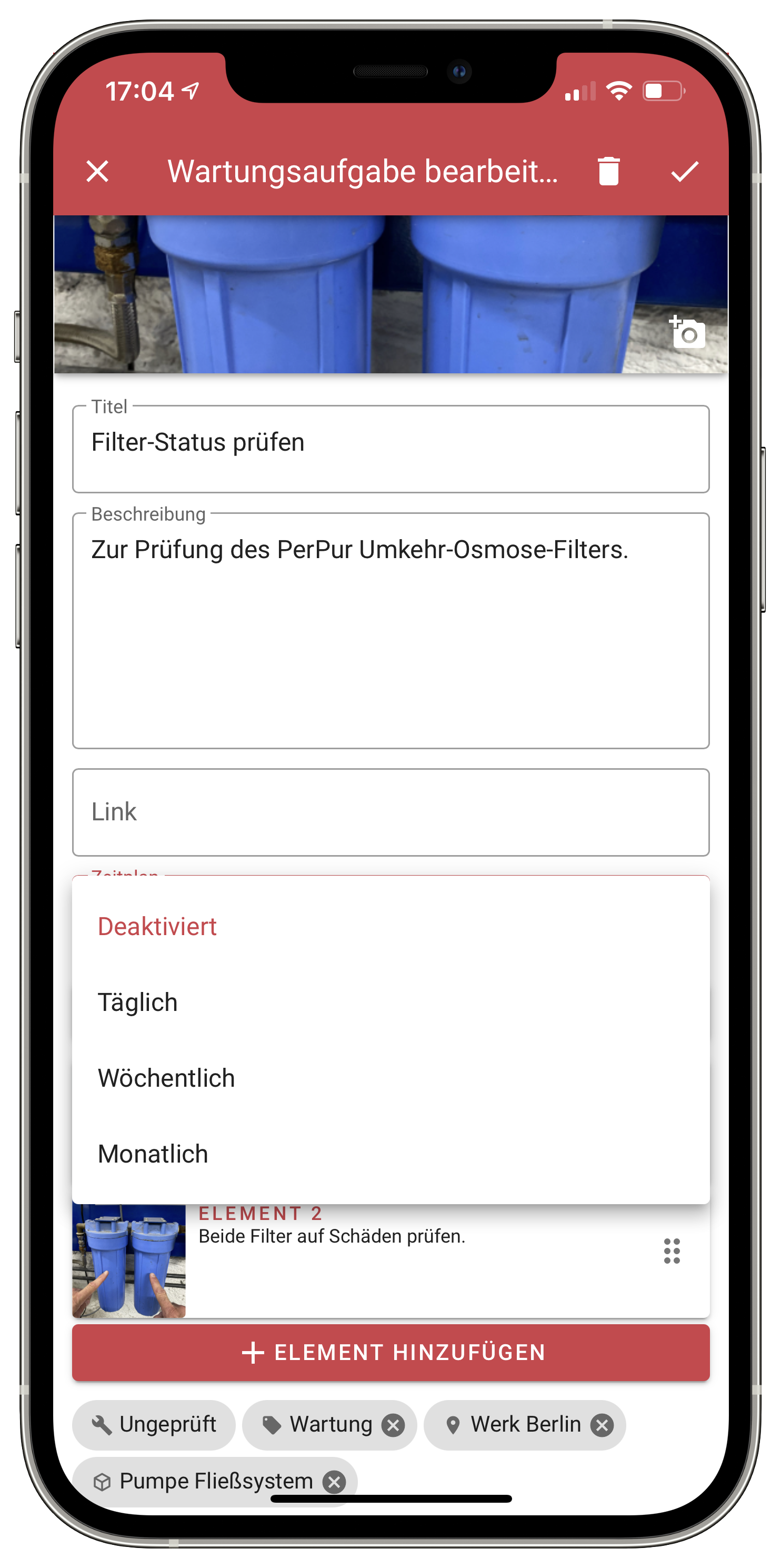

Ganz im Sinne des Lean-Management-Ansatzes von Total Productive Maintenance ist mit loop die Anpassung bestehender bzw. die Erstellung neuer TPM-Aufgaben direkt an der Anlage möglich. Entweder durch qualifizierte Bediener oder die verantwortlichen Mitarbeiter aus der Instandhaltung. Genauso intuitiv und mühelos, wie die Durchführung der Aufgaben selber. So wird der für TPM so wichtige Informationskanal zur kontinuierlichen Verbesserung zwischen den Bedienern und der Instandhaltung hergestellt und aufrechterhalten.

Die für die weitere Verarbeitung wichtigen Daten wie Aufgabenstatus oder Bearbeitungsdauer werden über Schnittstellen an Business Intelligence- oder Instandhaltungslösungen gesendet. Zukünftige TPM-Aufgaben werden so besser planbar und die sauberere Datengrundlage erlaubt bessere, datenbasierte Entscheidungen. Die Datenlage zur Analyse und zur Verbesserung der Overall Equipment Effectiveness (OEE) im Unternehmen wird ebenfalls nachhaltig verbessert.

Das Ergebnis: Mit loop stärken Sie den „letzten Meter“ zu den Mitarbeitern, an dem viele Investitionen in Produktionsoptimierungen sonst scheitern. Sie erhalten einen sich kontinuierlich optimierenden Produktionsprozess mit so viel Instandhaltung wie nötig, um die Ausfallzeiten zu reduzieren aber so wenig wie möglich, um die Wertschöpfung nicht unnötig zu unterbrechen.

Erreichen Sie Ihre Ziele…

Verkürzung der Wartungs- und Anpassungszeiten an Ihren Anlagen

Verringerung von Fehlerquellen mit System

Steigerung der Prozesssicherheit bei Ihren Mitarbeitern

Reduzierung der Einarbeitungszeit neuer Kollegen

Transparenterer Überblick über den Status Ihrer TPM-Maßnahmen

Bessere Planbarkeit Ihrer TPM-Maßnahmen

Bessere Planbarkeit Ihrer TPM-Maßnahmen (Preventive Maintenance)

…mit diesen loop-Features:

Automatischer, kontextspezifischer Zugriff auf alle relevanten TPM-Aufgaben direkt von der Anlage aus

Bearbeitung und Neuerstellung von TPM-Tasksdirekt von der Anlage aus

Definition von Wartungs- und Prüfintervallen (täglich, wöchentlich, monatlich)

Automatische Erfassung der Durchführungsdauer jeder einzelnen TPM-Aufgabe

Schnittstelle zu Drittsysteme wie QlikView oder SAP

Das Schlusswort

Die stete Optimierung der Produktionsprozesse ist zentral für den TPM-Ansatz. Dies lässt sich nur über digitale Hilfsmittel optimal erreichen. Die Mitarbeiter in der Werkshalle sind dabei Garant für den Erfolg Ihrer TPM-Maßnahmen, da sie die zentrale Schnittstelle bilden zwischen den digitalen Lösungen auf der einen Seite und der realen Wertschöpfung auf der anderen. Nur wenn Mitarbeitende die Vorteile der Digitalisierung in ihrem Arbeitsalltag als positiv erleben und nahtlos integrieren können, werden Unternehmen die angestrebten Vorteile der digitalen Transformation realisieren können. Dafür stehen wir als Unternehmen mit 20+ Jahren Erfahrung im Umfeld von Digital Adoption Solutions.

Sie wollen loop ausprobieren und sich von den Vorzügen selber überzeugen? Legen Sie und Ihr Team los: